- 设备效能提升:实施TPM(全员生产维护)体系,通过OEE(设备综合效率)指标监测设备利用率,石化企业应用预测性维护技术后设备故障率下降42%6;

- 物料精准控制:运用VMI(供应商管理库存)与JIT(准时制)配送结合的模式,消费电子行业实现关键物料库存周转天数从15天降至3天2;

- 人才梯队:构建多技能工培养体系,制造企业通过岗位轮训机制使产线员工技能复合度提升60%5。

三、质量闭环管控体系

质量控制贯穿设计验证、过程监控、成品检验全流程。医企业运用QbD(质量源于设计)理念,在研发阶段即建立CQA(关键质量属性)控制点,使产品不良率降低75%8。六西格玛管理工具的应用则帮助机械制造企业将工序CPK值从1.0提升至1.679。数字化检测设备(如3D视觉检测系统)的应用使缺陷检出率提升至99.98%11。

一、生产计划与动态调度

生产计划是运营体系的基础,涵盖市场需求预测、产能评估、排程策略制定等环节。企业需结合订单优先级、设备荷率、人员配置等多维度数据,建立滚动式生产计划模型12。动态调度机制则通过异常系统(如设备故障预、物料短缺监测)实现实时调整,例如汽车制造企业常采用的Andon系统可降低产线停滞风险达30%9。值得注意的是,柔性生产模式要求调度系统具备处理多品种小批量的能力,如服装行业通过智能排产软件将换线时间压缩至传统模式的1/44。

二、全要素资源协同管理

五、数字化运营转型

工业互联网平台整合MES(制造执行系统)、WMS(仓储管理系统)、APS(高级计划排程)等模块,形成数据驱动决策机制。离散制造企业通过数字孪生技术,新产品导入周期缩短40%11。AI算的应用实现能耗优化,钢铁企业熔炼工序能耗降低12%4。需特别的是,数据中台使运营决策速度提升3倍,异常处理时效提高60%9。

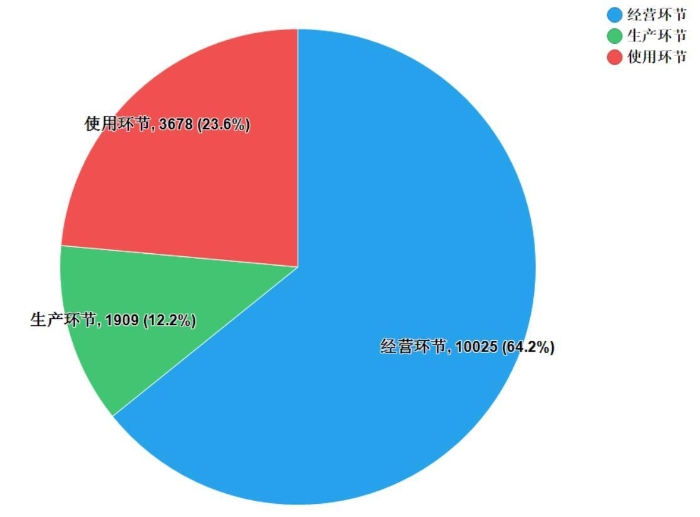

六、可持续发展机制

清洁生产技术的应用显著降低环境荷,造纸企业通过闭环水处理系统使废水回用率达95%1。碳足迹追踪系统的部署帮助电子企业产品碳度降低28%6。安全运营方面,行为观察(S)方的推行使制造业工事故率下降65%7。ESG(环境、、)指标的纳入,推动企业建立涵盖180项细分的可持续发展评估体系10。

四、供应链韧性

双源采购策略与区域性仓储的结合,有效应对突发冲击。某家电企业在东南亚建立二级供应链枢纽后,物流中断风险降低58%1。技术的应用实现供应链全程追溯,食品企业原料溯源时间从72小时缩短至2小时10。值得注意的是,供应链金融工具的运用可使中小供应商账期缩短30%,提升整体链式反应速度6。

该体系调各模块的有机联动,如质量数据反哺工艺优化、设备状态影响排产逻辑等。未来发展方向将聚焦于数字孪生、自主决策系统、人机协同等前沿领域,推动运营模式向预测性、自适应型转变。

生产运营的体系构建与心模块解析

生产运营作为企业值创造的心环节,涉及从原材料输入到产品交付的全生周期管理。其体系设计需围绕资源整合、流程优化、质量保障三大目标展开,具体包含以下心模块:

相关问答